TSG

Vaše nápady v termoplastickém vypěňování (TSG). Díly bez pnutí a propadlin.

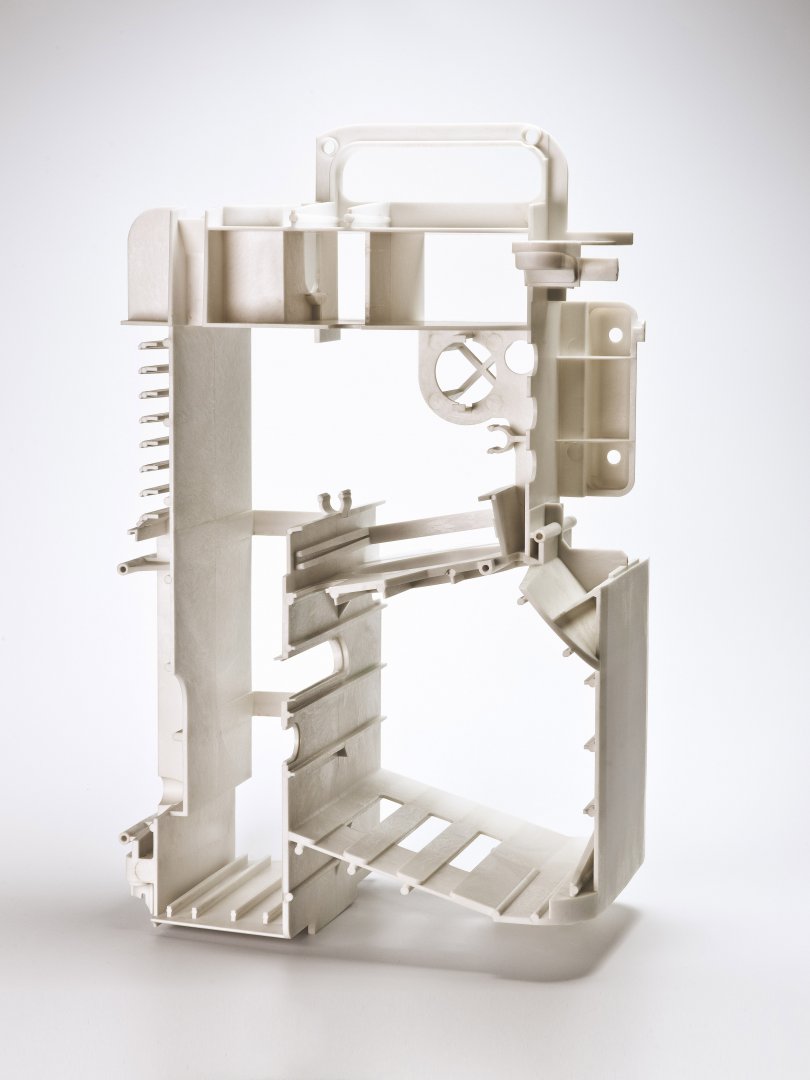

Konstruktivní inovace potřebují efektivní výrobní pojetí. Nově tak nastane, jestliže toto umožní výrobní metody. Díly s rozdílnými tloušťkami stěn, nahromaděným materiálem a silným žebrováním anebo nějaký rozměrný výrobek způsobují při vstřikování nepřekonatelné problémy, většinou kvůli rozdílům v poměru smrštění jednotlivých konstrukčních detailů.

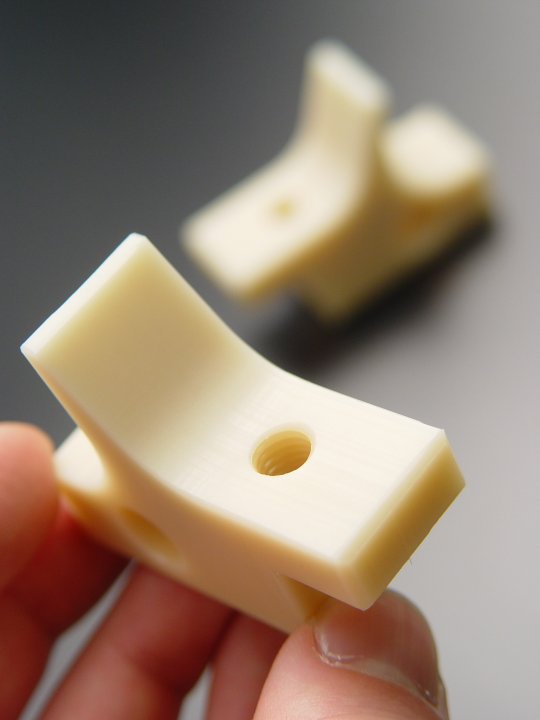

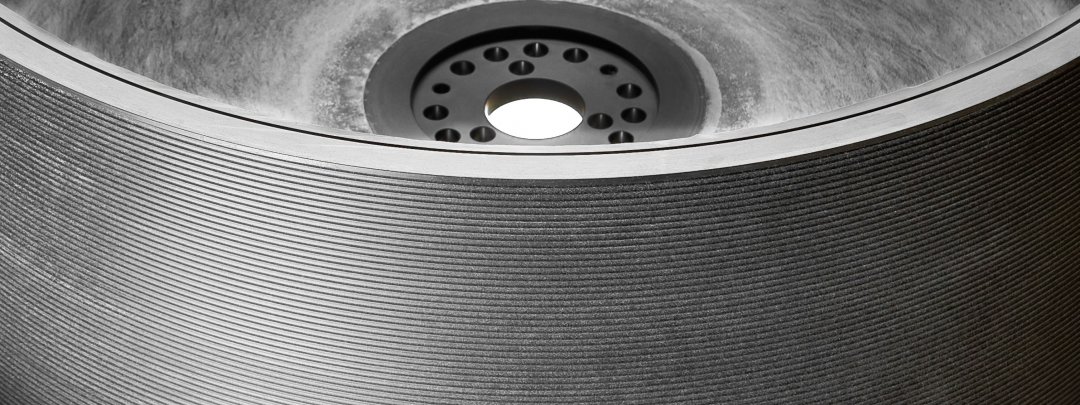

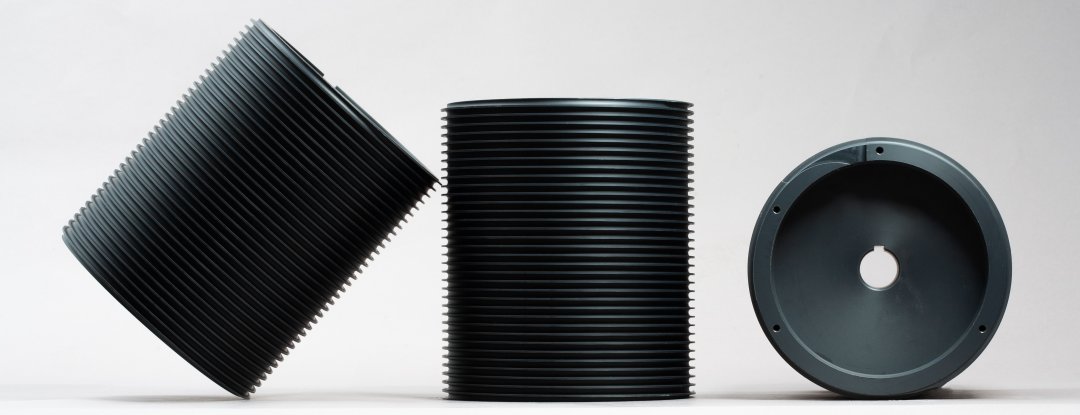

Termoplastické vypěňování (TSG). Termoplastickým vypěňováním (TSG) vyráběné díly vykazují maximálně kompaktní strukturu, která je expandována asi o 10 % nadouvadlem. Tak jsou rozdíly ve smrštění kompenzovány a speciální vlastnosti materiálu zachovány.

To přinese Vám jako vývojáři přístrojových dílů rozhodující výhody, které Vaše nápady zvládne bez rušivého pnutí a propadlin:

| Tvůrčí volnost | Získáte rozsáhlou tvůrčí volnost, neboť extrémní rozdíly tloušťky stěn, nepříznivé poměry tloušťky stěn a cesty nástřiku, vyznačené detaily obrysů jsou možné. |

| Přípustné nahromadění materiálu | Nevznikají žádné propadliny na dílech. |

| Stabilní a precizní díly | Vysoká vlastní stabilita a přesnost vyznačuje tyto díly. |

| Schopnost lakování | Povrchy těchto dílů jsou schopné lakování. Používáme barevné laky a EMV-odstínění. |

| Hybridní díly | Sdružená konstrukce umožňuje spojení s jinými materiály (kov, jiné termoplasty a keramika). |

| Rychle a příznivě ke změnám | Pro nástroje jsou potřebné krátké dodací termíny a nižší náklady, protože jsou vyrobeny z hliníku. Nástroje jsou příznivé pro případné změny. |

| Schopnost recyklace | Používané termoplasty jsou absolutně volné od fluorovodíků (FCKW) a jsou neomezeně recyklovatelné. |