Vše z jedné ruky

Vše z jedné ruky. Od konstrukce dílu až po potisk.

Výrobní základna firmy charakterizuje, kolik pracovních kroků je zapotřebí k výrobě dílu a kolik z toho se jich nachází v podniku. V posledních ůetech dochází ke strukturálním změnám, které sebou přináší stálé snižování této výrobní základny.Opačný postup je patrný u dodavatelů, kde požadavky zákazníkem deklarované výroby, malé množství a vysoké požadavky na kvalitu jsou rozhodujícím faktorem pro tak širokou úroveň výrobní základny, jak je to jen možné.

Vytváření hodnot nižší riziko ztráty know-how, větší flexibilita ve výrobě a nezávislost jsou výhody, které tito podnikatelé získají. Koncentrace odpovědnosti na jednoho dodavatele a jednoduchý postup průběhu zakázky jsou výhody pro odběratele.

Základem tohoto konceptu je, že klíčové komponenty, nástroj a polotovary jsou vyráběny v jedné společnosti, ve výrobním procesu s odpovídající kvalitou. Abychom mohli dodat našemu zákazníkovi vše z jedné ruky, vyžaduje to univerzální vybavení a speciální odborné znalosti pracovníků.

Je velmi obtížné určit optimální šíři výrobní základny dodavatele, protože popsané přínosy se projeví až po provedení procesních úkonů. Na druhou stranu může být výrobní základna pouze tak rozsáhlá, aby byla pravidelně využívána. V opačném případě se ziskovost systému dostává do nerovnováhy a vzniknou procesní a kvalitativní rizika.

Pro příklad použijeme středně velkého zpracovatele plastů s vysokým stupněm výrobní základny, kde se nachází tento výrobní řetězec:

Vývoj výrobku

Zákazník již má v této vývojové fázi přístup ke know-how dodavatele, aby určil nejvhodnější technické a ekonomické výrobní postupy a aby provedl správný výběr materiálu. Aplikační technici dodavatele na základě svých zkušeností přezkouší zda tato řešení nezpůsobí problémy ve výrobě anebo tuto výrobu nezdraží.

Konstrukce nástroje

Přechod z prvního do druhého kroku procesu je plynulý a v dialogu vzniká výkres dílu. Po uznání platnosti tohoto výkresu jej přebírá konstruktér nástroje, který po zohlednění všech požadavků na konstrukci nástroje a s ohledem na parametry vstřikování nechá vyrobit vstřikovací nástroj

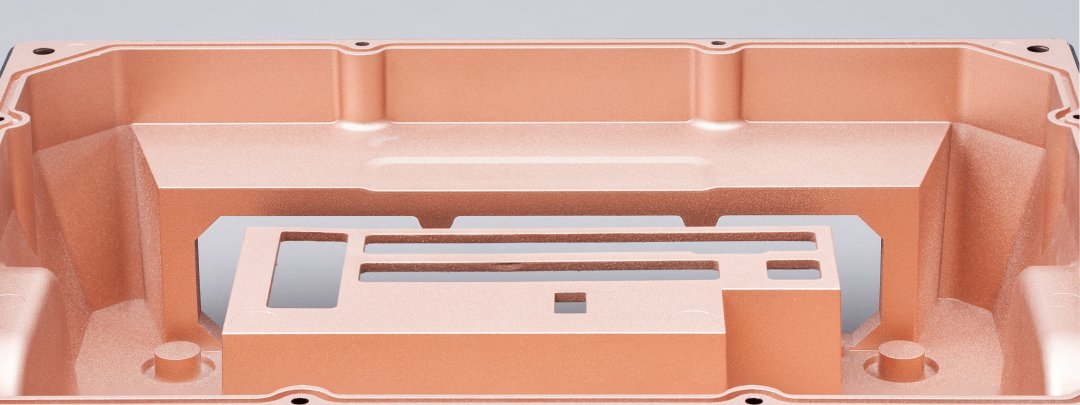

Nástrojárna

Plánování výroby nástroje od obstarání suroviny až po zhotovení 3 D dat vede k produktivní výrobě nástroje s krátkým a jistým termínem dodání. Spolupráce vývoje a konstrukce přechází k realizaci během výroby nástroje.

Vzorkování

Výroba prvních vzorků je konečný bod tohoto výrobního řetězce. Zkoušky a měření vyžadují vhodná měřidla a CNC měřící zařízení. Po vyjádření se objednavatele na základě výsledků zkoušek se mohou někdy vyskytnout potřeby na optimalizaci, které mohou být díky vlastní nástrojárně rychle provedeny.

Vlastní výroba

Při vzorkování použité vstřikovací parametry se stávají základní kostrou sériové výroby. S výrobou nulté série dochází k jejich upřesnění, s důrazem na hospodárnost. Závěrem vzniká stabilní proces pro následující sériovou výrobu.

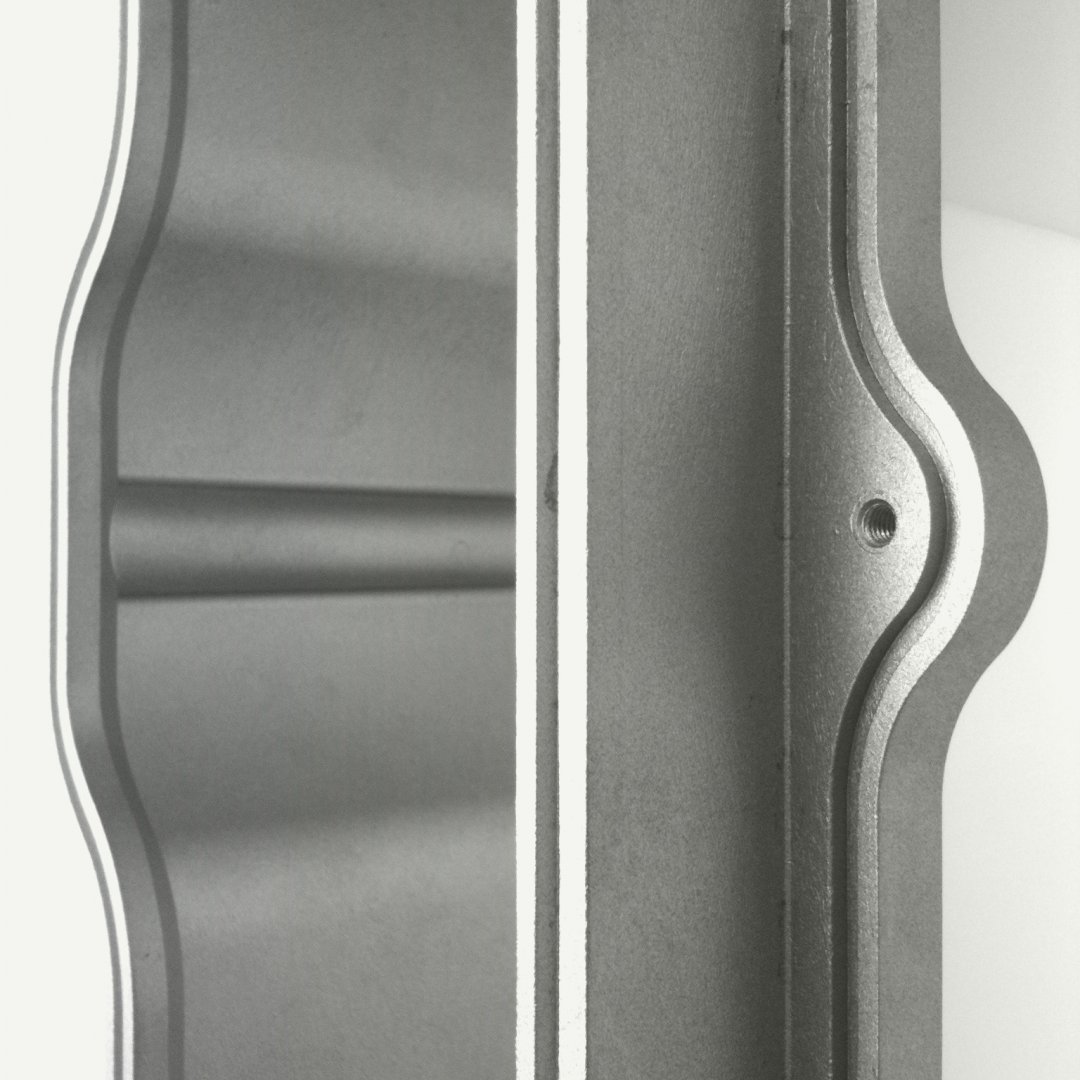

Třískové obrábění

Při malosériové výrobě je tento pracovní postup z důvodu rentability velmi častý. Šikmé tvary ke směru odformování nebo změny dílu pro jiné varianty, jsou třískovým obráběním pořízeny levněji a snižují případné investiční náklady na nástroje..

Odstínění

K odvedené statického náboje jsou materiály modifikovány. Jedná se o plasty modifikované sazemi nebo grafitem, nebo následně nanesením elektricky vodivého povrchu pomocí galvanického pokovení a laku na kovové bázi.

.

Lakování

Také i když jsou forma a výlisek definovány jako klíčové komponenty, představuje lakování velmi důležitý výrobní postup. Výchozím bodem pro vysoce kvalitní lakování je příprava povrchu dílu zkušenými pracovníky a roboty. Dále se na základě požadavků zákazníka provádí hladké anebo strukturové provedení. Více pracovních postupů je zde povinností, od broušení přes základování k vrchní lakované vrstvě v požadovaném provedení.

Potisk

Poslední variantou ve fázi modifikace je potisk, kdy lakované povrchy získají nápisy a symboly pomocí sítotisku anebo tamponového tisku.

Na základě těchto skutečností se ukazuje, že u komplexních dílů poskytuje vzájemně propojený vývoj a výroba ,tzv. vše pod jednou střechou pro všechny zúčastněné velké synergické výhody.