Aby byly plastové součástky z různých materiálů vždy spolehlivě a rozebíratelně upevněny, jsou používány kovové závitové vložky. Obzvláště jsou pak závitová pouzdra používána, jestliže je požadována pravidelná demontáž a montáž součásti. Závitová pouzdra jsou k dostání v různých velikostech závitů a orientovány na normu DIN 16903.

Jestliže není zapotřebí žádného neomezeného využívání závitu, nepředstavuje aplikace závitových vložek a vytypovaných montážních šroubů z ekonomického a technického hlediska ideální řešení. Zde je doporučeno přímé sešroubování pomocí PT-Schrauben.

Typy rádlování

Aby byl pozitivně ovlivňován odpor proti pootočení a vytažení , je vnější tvar závitové vložky rádlován a drážkován. Tím je vytvořena větší plocha a podkos mezi plastem a vložkou. Praxe ukazuje, že právě rádlování je přednostní volba. Hrubší rádlování se sice projeví pozitivně na dovoleném kroutícím momentu, způsobuje však také zvýšení napětí v plastu. Obzvláště u metody After-Moulding nacházejí uplatnění závitové vložky s rádlováním.

In-Moulding

In-Moulding popisuje obstříknutí závitových vložek, které jsou vloženy do tvaru nástroje před procesem lisování. Toto lze provádět ručně nebo nasazením manipulačních systémů.

Obstřik

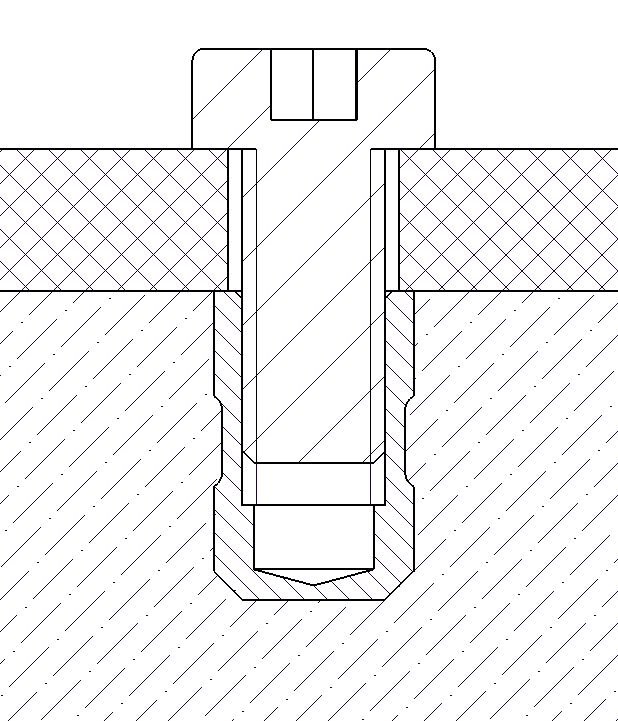

Nedůležitější metodou pro získání metrického ISO-závitu v plastu je obstřik závitových vložek. Tyto budou před zalisováním do nástroje vloženy a v poloze drženy distančními trny. Během vstřikovacího procesu bude vstřikovaná dávka taveniny vstříknuta vysokým tlakem do kavity lisovacího nástroje. Přitom budou ty v zajištěné poloze nacházející se závitové vložky obstříknuty. Tím se docílí odolnosti proti vytažení a pootočení.

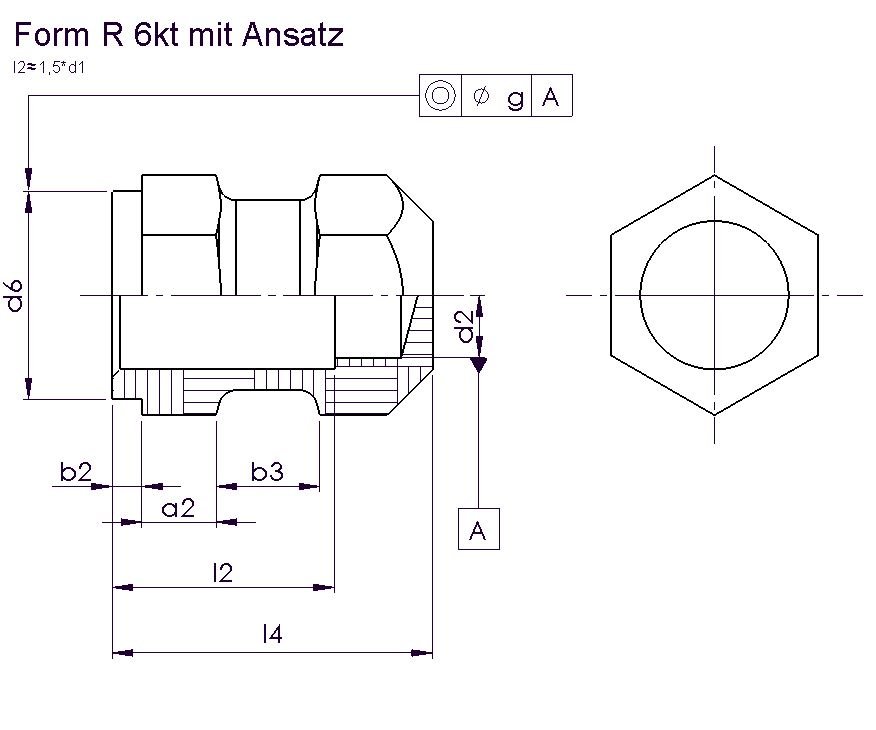

Pro obstřik závitových vložek doporučuje KERN tvar R 6kt s osazením dle DIN 16903. Na základě šestihranného těla vykazuje vložka ideální odolnost proti vytažení a pootočení. Tvar R 6kt je k výběru z normovaných materiálů MS 58, ocel 5 S a nerezová ocel.

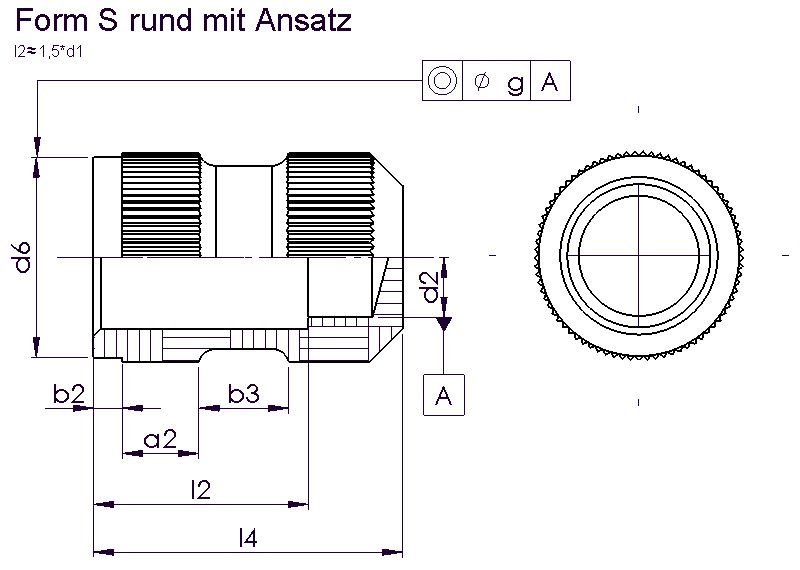

Předpokládá-li se obstřik závitových vložek pro šrouby s komíny, doporučuje Kern tvar S kulatý s osazením dle DIN 16903. Místo šestihranné kontury má zde závitová vložka rádlování. To zamezuje vzniku trhlin vlivem pnutí v komínech pro šrouby. Závitová vložka tvar S je k výběru z normovaných materiálů MS 58, ocel 5 S a nerezová ocel.

| Gewinde d1 |

M 3 |

M 3,5 |

M 4 |

M 5 |

M 6 |

M 8 |

M 10 |

M 12 |

| a2 |

1,6 |

2 |

2 |

2,5 |

3 |

4 |

5 |

5 |

| b2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

| b3 |

1,8 |

2 |

2,8 |

3,5 |

4 |

5,5 |

6 |

7 |

| d2 |

2,5 |

2,9 |

3,3 |

4,2 |

5 |

6,8 |

8,5 |

10,3 |

| d6 |

4,2 |

5 |

5,5 |

7 |

8 |

10 |

12,5 |

16 |

| l2 |

4,5 |

5,5 |

6 |

7,5 |

9 |

12 |

15 |

18 |

| l4 |

7 |

8 |

9 |

10,8 |

12,8 |

16,6 |

20 |

23,8 |

| Maße in mm |

| Gewinde d1 |

M2 |

M 2,5 |

M 3 |

M 3,5 |

M 4 |

M 5 |

M 6 |

| a2 |

1,2 |

1,5 |

1,6 |

2 |

2 |

2,5 |

3 |

| b2 |

0,8 |

0,8 |

1 |

1 |

1 |

1 |

1 |

| b3 |

1,6 |

1,6 |

1,8 |

2 |

2,8 |

3,5 |

4 |

| d2 |

1,6 |

2,05 |

2,5 |

2,9 |

3,3 |

4,2 |

5 |

| d6 |

3,5 |

3,8 |

4,2 |

5 |

5,5 |

7 |

8 |

| l2 |

3,5 |

4 |

4,5 |

5,5 |

6 |

7,5 |

9 |

| l4 |

5,2 |

6 |

7 |

8 |

9 |

10,8 |

12,8 |

| Maße in mm |

After-Moulding

After-Moulding popisuje montáž závitových vložek po odformování plastového dílu. Tato metoda je často cenově výhodnější oproti obstříknutí, protože odpadne vkládání závitových vložek do formy a tím lze čas cyklu zkrátit. Mimoto je zamezeno zmetkovitosti v důsledku nesprávného umístění.

Samořezné závitové vložky

Podobně jako přímo šroubovací, pomocí PT-šroubů, jsou samořezné závitové vložky do předem vyformovaného nebo předvrtaného otvoru zašroubovány. Závity nejsou tak vytvořeny beztřískově, nýbrž řezáním. Zatěžovaný spoj vytváří dobré podmínky pro závitové vložky , které budou montovány po procesu vstřikování.

KERN doporučuje samořezné závitové vložky ENSAT®-S s řezací drážkou od firmy Kerb Konus. Pro specifické prostorové poměry, obzvláště pro tenkostěnné výlisky, je vhodná vložka pro tenkou stěnu-ENSAT®-SD.

Ultrazvukové svařování a zakládání za tepla

Jak ultrazvukové svařování, tak zakládání za tepla jsou metody pro montáž závitových vložek po tváření. Na rozdíl od obstříknutých závitových vložek, nachází tento způsob uplatnění jen u dílů z termoplastů. A to jen za podmínky lokálního změknutí plastu, které je nutné k uložení závitové vložky. Jen termoplasty se nechají v určitých oblastech teplot několikrát libovolně roztavit a ochladit.

Závitové vložky budou u obou metod vloženy do předem nataveného úložného otvoru a bude na ně působeno předem definovanou sílou. Musí být zajištěno, že bude vytlačeno dostatečné množství plastu, aby byla zakryta vnější kontura závitové vložky . V opačném případě nebude dosaženo maximálního odporu proti vytažení a pootočení.

Lisování za studena

Lisování za studena je rychlá a cenově výhodná metoda k založení závitových vložek do měkkého plastu. Pro zvýšení odporu proti vytažení a pootočení se hodí vložky s šikmým rádlováním. Jednoduché montáže se mohou provádět kladivem nebo pod lisem.

Směrnice pro konstrukci

Směrnice pro konstrukci platí pro návrh úložného otvoru a komínu. Správný úložný otvor přispívá podstatně k pevnému uložení závitové vložky. Menší rozměr otvoru může vést v plastu k pnutí a prasklinám. Větší rozměr naproti tomu zmenšuje maximální odpor proti vytažení a pootočení.

Otvor pro uložení

Principiálně je dána přednost vylisovaným otvorům před otvory vrtanými. V důsledku těsnějšího a tvrdšího povrchu otvoru se zvyšuje pevnost. Ty by měly být minimálně o dvě délky závitu delší než závitová vložka. U samořezné závitové vložky ENSAT® od firmy Kerb Konus převezměte prosím informaci pro minimální hloubku otvoru z továrních norem 302 0 a 303.

Průměr úložného otvoru se nachází v technických datových listech výrobce. Zejména, jestliže jsou používány tvrdé a křehké materiály nebo materiály pro výplň, doporučujeme aby se průměry zvětšily a otestovaly ve zkouškách. Normativní hodnoty pro průměr vrtaného otvoru ENSAT® naleznete v továrních normách 302 0 a 303. Konické otvory nebo zahloubení otvorů snižuje montážní časy u metody After-Mould a zajišťují čisté vystředění závitových vložek.

Komín

Správný návrh komínů ovlivní navíc uložení vložky. Průměr komínů by měl být zvolen tak, aby síla stěny dokázala zachytit utahovací moment šroubu. V souvislosti s metodou TSG nepředstavují silnostěnné komíny žádný problém. Prosím v tabulce vyberte předepsané hodnoty vnější průměry komínů pro šrouby.

Ensat®-S 302 0 (selbstschneidend, Standard)

| Innengewinde |

Außengewinde |

Gewindesteigung |

Länge |

Bohrloch-

durchmesser

(Richtwert)

|

Anschraubdom-

durchmesser

(Richtwert)

|

Mindest-

Bohrlochtiefe

bei Sacklöchern

|

| M 3 |

5 |

0,5 |

6 |

4,7 bis 4,8 |

7,5 bis 12,5 |

8 |

| M 3,5 |

6 |

0,75 |

8 |

5,6 bis 5,7 |

9 bis 15 |

10 |

| M 4 |

6,5 |

0,75 |

8 |

6,1 bis 6,2 |

9,75 bis 16,25 |

10 |

| M 5 |

8 |

1 |

10 |

7,5 bis 7,6 |

12 bis 20 |

13 |

| M 6 |

10 |

1,5 |

14 |

9,2 bis 9,4 |

15 bis 25 |

17 |

| M 8 |

12 |

1,5 |

15 |

11,2 bis 11,4 |

18 bis 30 |

18 |

| M 10 |

14 |

1,5 |

18 |

13,2 bis 13,4 |

21 bis 35 |

22 |

| Maße in mm |

|

|

|

|

|

|

Ensat®-SD 303 (selbstschneidend, Dünnwand)

| Innengewinde |

Außengewinde |

Gewindesteigung |

Länge |

Bohrloch-

durchmesser

(Richtwert)

|

Anschraubdom-

durchmesser

(Richtwert)

|

Mindest-

Bohrlochtiefe

bei Sacklöchern

|

| M 3 |

4,5 |

0,5 |

6 |

4,2 bis 4,3 |

6,75 bis 11,25 |

8 |

| M 3,5 |

5 |

0,6 |

6 |

4,7 bis 4,8 |

7,5 bis 12,5 |

8 |

| M 4 |

6 |

0,7 |

6 |

5,6 bis 5,7 |

9 bis 15 |

8 |

| M 5 |

7 |

0,8 |

8 |

6,6 bis 6,7 |

10,5 bis 17,5 |

10 |

| M 6 |

8 |

1 |

10 |

7,5 bis 7,6 |

12 bis 20 |

13 |

| M 8 |

10 |

1,25 |

12 |

9,2 bis 9,4 |

15 bis 25 |

15 |

| M 10 |

12 |

1,5 |

15 |

11,2 bis 11,4 |

18 bis 30 |

18 |

| Maße in mm |

|

|

|

|

|

|